Nas ciências físicas e na engenharia, medição é a atividade de obter e comparar quantidades físicas do mundo real em objetos e eventos. Objetos e eventos padrão são chamados de unidades e o processo de medição dá um número relativo ao item em estudo e à unidade referenciada de medição. Todos os instrumentos de medição estão sujeitos a diferentes graus de erro e incerteza de medição.

Medidas como energia, peso, temperatura, tempo, altura, comprimento, área, volume, velocidade, massa, pressão e ângulo, por exemplo, dependem de instrumentos de medição para serem designadas com precisão.

A atividade industrial usa uma vasta gama de instrumentos para executar as medições. Esses instrumentos podem variar desde objetos simples, tais como réguas e cronômetros, até microscópios de elétrons e aceleradores de partículas . A instrumentação virtual é amplamente utilizada no desenvolvimento de instrumentos de medição modernos.

Micrometro digital

Os centros de teste e medição da indústria confiam na produção de ferramentas utilizadas para analisar, validar e verificar as medições de sistemas eletrônicos e mecânicos. Devido à crescente necessidade de maior precisão e medição de padrões, as ferramentas envolvidas no teste e medição da indústria estão em constante desenvolvimento para acomodar os avanços tecnológicos. O teste de medição da indústria cria tanto para uso geral quanto ferramentas altamente especializadas e atende principalmente as indústrias de alta tecnologia, automotiva, comunicações e médica.

Existe um princípio científico que afirma que uma medição perfeita nunca pode ser alcançada porque o processo de medição irá alterar em, pelo menos, algum grau o objeto a ser medido. A indústria de teste e medição, no entanto, não é recomendado por esta entidade, pois se esforça constantemente para uma maior precisão e para acomodar o maior uso de microtecnologia e sistemas cada vez mais complexos. Além de um aumento quantitativo na precisão, a indústria de teste e medição também fornece ferramentas para medir as coisas que, de outra forma, seriam complexas demais para mensurar.

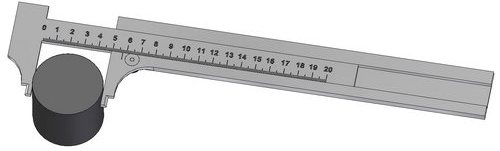

Paquimetro medição externa

Uma ferramenta comum da indústria de teste e medição é o osciloscópio, que é usado para medir tensões e gráficos. Mais recentemente, uma ferramenta melhor para teste e medição foi desenvolvida: o analisador lógico, que mede e exibe os sinais de um circuito digital e é capaz de analisar os sistemas com mais canais do que o osciloscópio.

Embora muitos testes e ferramentas de medição sejam de natureza eletrônica, a indústria também oferece alta definição de dispositivos de medição óptica e de áudio. A faixa de dispositivos óticos dos microscópios mais familiares até os mais complexos, como espectrômetros de medida e valores de gráficos, tais como intensidade de luz e de polarização. Testes de áudio e ferramentas de medição variam dedes microfones altamente sensíveis até analisadores de áudio com vários atributos gráficos de sinais de áudio.

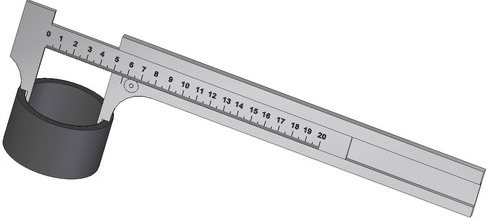

Paquimetro medição interna

Devido à complexidade cada vez maior de medições necessárias, a indústria de teste e medição começou recentemente uma tendência em direção aos pacotes de software. Esses pacotes trabalham com dispositivos de teste e medição para codificar, validar e organizar os dados recolhidos pelos dispositivos. Os pacotes de software são geralmente fornecidos para acompanhar os dispositivos que tomam as medidas mais complicadas e fornecer uma grande quantidade de dados que precisam ser organizados.

Entre os dispositivos de medição mais comuns na área industrial estão medidores de oxigênio e ozônio, tacômetro, pirômetros, refratrômetros, balanças, detectores (de gás, umidade, etc), calibradores e sistemas de controle. Para garantir que as medições estejam corretas e de acordo com os padrões, o equipamento deve ser calibrado periodicamente. Esse período de tempo é conhecido como intervalo de calibração. É impossível determinar com precisão quando um dispositivo exigirá calibração.

No entanto, geralmente o manual do produto traz essa informação. Algumas das indicações incluem o desempenho dos equipamentos, a frequência de uso, as condições de operação e precisão necessária. O utilizador tem de calibrar o equipamento para manter a precisão do dispositivo ao longo da vida útil, para que a margem de erro não se torne grande demais para a leitura desejada.