A capacidade de interpretar resultados de análise de óleo é crucial para orientar decisões sobre atividades de manutenção preventiva. Ter alguém em sua organização que pode pegar um relatório e interpretá-lo no contexto do ambiente é essencial. Esta é uma habilidade que pode ser facilmente desenvolvida com um investimento mínimo em treinamento e certificação. Este artigo irá abordar os fundamentos da análise de óleo e como interpretar os relatórios resultantes.

Revisão do relatório

Uma vez concluída a análise, é importante rever o relatório e interpretar os dados que o acompanham. Com base no relatório, você pode determinar se uma ação é necessária. O relatório nem sempre identifica problemas específicos, mas fornece um ponto de partida para análise.

Cada teste deve ser claramente identificado. As informações geralmente são organizadas em um formato de planilha com números indicando os resultados do teste. Ao olhar para os seus relatórios, a primeira coisa que você deve fazer é garantir que eles são realmente seus relatórios. Certifique-se de que o relatório inclua seu nome, tipo de lubrificante, fabricante da máquina e tipo de máquina.

O relatório deve também indicar claramente sua máquina e condição do lubrificante. O laboratório deve ter um sistema de classificação que o notifique de níveis normais, marginais e críticos. Além disso, o relatório deve incluir comentários do analista que analisou seus resultados. Esses comentários irão ajudá-lo a avaliar a criticalidade do problema e fornecer um curso de ação sugerido.

Interpretação dos resultados da viscosidade

Viscosidade é o teste mais comum executado em lubrificantes, pois é considerada a mais importante propriedade de um lubrificante. Este teste mede a resistência de um lubrificante ao fluxo a uma temperatura específica. Se um lubrificante não tem a viscosidade certa, ele não pode realizar suas funções corretamente. Se a viscosidade não estiver correta para a carga, a película de óleo não pode ser estabelecida no ponto de fricção. O calor e a contaminação também não são transportados nas quantidades apropriadas, e o óleo não pode proteger adequadamente o componente. Um lubrificante com viscosidade inadequada pode levar a superaquecimento, desgaste acelerado e, em última instância, a falha do componente.

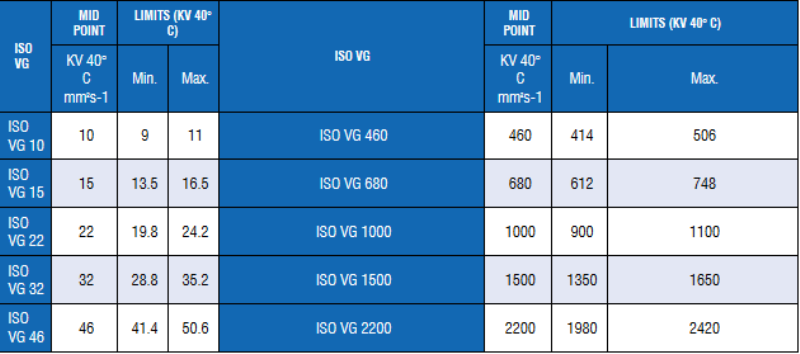

Os óleos industriais são identificados pelo seu grau de viscosidade ISO (VG). O ISO VG refere-se à viscosidade cinemática do óleo a 40 graus C. Para ser categorizado em um determinado grau ISO, a viscosidade do óleo deve cair dentro de mais ou menos 10 por cento do grau. Assim, para que um óleo seja classificado como ISO 100, a viscosidade deve cair dentro de 90 a 110 centistokes (cSt). Se a viscosidade do óleo estiver dentro de mais ou menos 10 por cento do seu grau ISO, é considerado normal. Se a viscosidade do óleo for superior a mais ou menos 10 por cento e inferior a mais ou menos 20 por cento, considera-se marginal. Viscosidade maior do que mais ou menos 20 por cento do grau é crítica. Medição de metais: Espectroscopia elementar

Medição de metais: Espectroscopia elementar

Analisar um relatório de análise de óleo envolve a compreensão da concentração de elementos esperados e inesperados em seu óleo. Alguns contaminantes são recolhidos como o óleo que circula e espirra em diferentes componentes da máquina e superfícies. Outros contaminantes podem entrar na máquina durante a fabricação ou serviço de rotina, bem como através de vedações defeituosas, respiradores deficientes ou escotilhas abertas. Não importa como os contaminantes entram no óleo, eles podem causar danos significativos.

A espectroscopia elementar é um teste usado para determinar a concentração de metais usados, metais contaminantes e metais aditivos em um lubrificante. Uma concentração de metais de desgaste pode ser indicativa de desgaste anormal. No entanto, a espectroscopia não pode medir partículas maiores do que cerca de 7 mícrons, o que deixa este teste cego para partículas sólidas maiores. Como com qualquer tipo de teste, a espectroscopia está sujeita a variação inerente.

Quando estão presentes aditivos de óleo contendo elementos metálicos, diferenças significativas entre as concentrações dos elementos aditivos e as respectivas especificações podem indicar que está a ser utilizado óleo incorreto ou que ocorreu uma alteração na formulação. Além disso, tenha em mente que os tamanhos de coletores de óleo podem variar em aplicativos personalizados.

Compreendendo limites de desgaste

Ao analisar os níveis de desgaste nos resultados do teste, observe o histórico de tendências de cada máquina, e não apenas as recomendações do fabricante do equipamento original (OEM). Os OEMs oferecem pontos de referência bons, mas não é sábio seguir apenas suas recomendações porque a maioria de máquinas são usadas diferentemente.

Por exemplo, duas peças de equipamento idênticas podem ter resultados de espectroscopia elementar muito diferentes devido a variações na carga, no ciclo de trabalho e nas práticas de manutenção. Seus resultados podem até mostrar uma variedade de níveis de contagem de partículas. Ambas as máquinas ainda poderiam ser consideradas saudáveis com base na tendência da análise.

A tendência é extremamente importante na determinação da saúde de uma máquina. Uma boa regra é usar seu melhor julgamento e rever os dados de tendência. Algo mudou com as condições de operação? A máquina tem sido executada por um tempo maior? Você está colocando mais carga na máquina? Você também deve discutir os resultados do teste com o analista de laboratório antes de tomar qualquer decisão.

Cuidado com os contaminantes

A contaminação causa várias falhas no sistema de óleo. Ela frequentemente toma a forma de materiais insolúveis, como água, metais, partículas de poeira, areia e borracha. As partículas menores (menos de 2 mícrons) podem causar danos significativos. Estes são tipicamente sedimentos, resina ou depósitos de oxidação.

O objetivo com os contaminantes é detectar a presença de materiais estranhos, identificar de onde vieram e determinar como evitar a entrada ou a geração adicional. Os contaminantes atuam como um catalisador para o desgaste dos componentes. Se o ciclo não estiver quebrado, o desgaste acelera e os resultados de manutenção diminuídos.

Os elementos típicos que sugerem contaminação incluem silício (poeira no ar e sujidade ou aditivos antiespumantes), boro (inibidores de corrosão em refrigerantes), potássio (aditivos de refrigerante) e sódio (detergente e aditivos de refrigerante). Quantificação da quantidade de água

Quantificação da quantidade de água

Quando a água livre está presente no óleo, representa uma séria ameaça para o equipamento. A água é um lubrificante muito pobre e promove ferrugem e corrosão de superfícies metálicas. A água dissolvida no óleo produz oxidação e reduz a capacidade de manuseio de carga do óleo. A contaminação da água também pode fazer com que o pacote aditivo do óleo precipite. A água em qualquer forma resulta em desgaste acelerado, maior fricção e altas temperaturas de operação. Se não for controlada, a água pode levar a uma falha prematura do componente.

O teste de umidade coulométrica Karl Fischer é o método mais comum usado para analisar os níveis de água no óleo. Ao rever estes resultados de teste, lembre-se que baixos níveis de água são normalmente o resultado da condensação, enquanto níveis mais elevados podem indicar uma fonte de entrada de água. Na maioria dos sistemas, a água não deve exceder 500 partes por milhão.

Fontes comuns de água incluem contaminação externa (respiradores, vedações e tampas de reservatório), fugas internas (trocadores de calor ou revestimentos de água) e condensação.

Determinando a condição do óleo: Número de Ácido

O número de ácido (AN) é um indicador da condição do óleo. É útil no monitoramento do acúmulo de ácido. A oxidação do óleo faz com que os subprodutos ácidos se formem. Níveis elevados de ácido podem indicar oxidação excessiva do óleo ou depleção aditiva e pode levar à corrosão de componentes internos.

O teste de número de ácidos utiliza a titulação para detectar a formação de subprodutos ácidos no óleo. Este teste envolve a diluição da amostra de óleo e a adição de quantidades incrementais de uma solução alcalina até atingir um ponto final neutro. Uma vez que o teste mede a concentração de ácidos no óleo, os efeitos da diluição muitas vezes negam a eficácia do teste de número de ácido.

Da mesma forma, alguns óleos contendo aditivos anti-desgaste ou extrema pressão que são ligeiramente ácidos também podem fornecer falsas leituras altas ou baixas devido à depleção aditiva. Os valores de número de ácido devem ser considerados em conjunto com outros fatores, tais como a saúde aditiva e o teor de água.

Medição de contagens de partículas

A concentração de partículas de desgaste no óleo é um indicador-chave de problemas potenciais de componentes. Portanto, a análise de óleo deve ser capaz de medir uma ampla gama de desgaste e partículas contaminantes. Alguns tipos de desgaste produzem partículas que são extremamente pequenas. Outros tipos de desgaste geram partículas maiores que podem ser observadas visualmente no óleo. Partículas de qualquer tamanho têm a propensão de causar danos graves se forem permitidas entrar no óleo lubrificante.

A análise de contagem de partículas é conduzida numa amostra representativa do fluido num sistema. O ensaio de contagem de partículas proporciona a quantidade e o tamanho de partícula dos vários contaminantes sólidos no fluido. A contagem de partículas real e o código de limpeza ISO subsequente são comparados com o código de destino para o sistema. Se o nível de limpeza real de um sistema for pior do que o alvo desejado, recomenda-se uma ação corretiva.

As contagens de partículas são geralmente indicadas em seis gamas de tamanhos: superiores a 4 microns, superiores a 6 microns, superiores a 14 microns, superiores a 25 microns, superiores a 50 microns e superiores a 100 microns. Ao medir e relatar esses valores, você pode obter uma compreensão das partículas sólidas no óleo. A monitorização destes valores também pode ajudar a confirmar a presença de grandes partículas de desgaste que não podem ser vistas através de outros métodos de teste. No entanto, a contagem de partículas indica simplesmente a presença de partículas e não revela o tipo de partículas presentes.

Código ISO de limpeza

O código de limpeza ISO é utilizado para ajudar a determinar os níveis de contaminação sólida em óleos novos e usados. A norma ISO atual para relatar a limpeza é ISO 4406: 99.

De acordo com esta norma, os valores utilizados a partir dos dados de contagem de partículas estão relacionados com os valores superiores a 4, superiores a 6 e superiores a 14 micron. Os dados brutos nestes níveis de micron são comparados a uma tabela padrão e depois traduzidos para um valor de código.

É importante compreender o conceito por trás da tabela de códigos ISO. O valor máximo de cada nível é aproximadamente duas vezes o valor do nível anterior. Isto significa que o valor mínimo de cada nível é também quase o dobro do valor mínimo do nível anterior. Isso é conseguido usando o código ISO, que é um valor que é um expoente de dois, dividindo esse resultado por 100 e arredondando.

Ferrografia Analítica

A ferrografia analítica está entre as mais poderosas ferramentas de diagnóstico em análise de óleo atualmente. Quando implementado corretamente, pode ser uma excelente ferramenta para identificar um problema de desgaste ativo. No entanto, ele também tem limitações. A ferrografia analítica é frequentemente excluída dos programas de análise de óleo por causa de seu preço comparativamente alto e de um mal-entendido geral de seu valor.

Os resultados de um teste analítico de ferrografia tipicamente incluem uma fotomicrografia dos detritos encontrados, juntamente com descrições específicas das partículas e sua causa suspeita. As partículas são categorizadas com base no tamanho, forma e metalurgia. Podem ser feitas conclusões quanto à taxa de desgaste e à saúde do componente do qual a amostra foi extraída. O analista baseia-se na composição e forma para determinar as características das partículas. Devido à natureza subjetiva deste teste, é melhor confiar na interpretação do analista quanto a qualquer ação a ser tomada. Este teste é qualitativo, o que significa que se baseia na habilidade e conhecimento do analista ferrográfico.

Embora a maioria dos profissionais de lubrificação dependam da análise de óleo para ajudar a proteger seus equipamentos de inatividade não planejada, a incapacidade de dissecar e compreender um relatório problemático muitas vezes produz uma ação inadequada quando aparecem resultados anormais. Seu laboratório só pode fornecer os dados da condição da máquina. Cabe a você agir.

- Talvez você queira ler matérias:

- Por data de publicação

- Por ordem alfabética