A definição de manutenção preventiva é um dos tipos de manutenção mais importantes dentro de uma planta industrial e que requer esforços de planejamento e treinamento das equipes especializadas, sempre com o intuito de manter os equipamentos na mais extrema disponibilidade, com base em procedimentos de confiabilidade. Seja em ações isoladas ou em grandes paradas, o ideal é que a manutenção preventiva seja uma das maiores prioridades dos gestores nas indústrias e empresas ao realizar o escopo de trabalho, o que ainda é uma realidade um pouco distante do que acontece atualmente em muitas organizações.

Embora os conceitos sobre a necessidade de realização da manutenção preventiva, preditiva, corretiva ou manutenção planejada, bem como de manutenção centrada em confiabilidade, já façam parte do cotidiano de muitos engenheiro e supervisores, ainda é grande o número de companhias e de gestores que vêem a manutenção como um custo adicional nos gastos da empresa. Na realidade, revendo os conceitos de manutenção preventiva, os procedimentos de manutenção são capazes de diminuir os custos e ainda aumentar a lucratividade da companhia. Isso porque as ações preventivas de reparos, trocas de máquinas e substituição de peças garantem um processo de produção sempre contínuo, com o mínimo de interrupções e paralisações por conta de falhas e avarias que porventura aconteçam. Principalmente na manutenção preventiva industrial, a necessidade de desenvolver e implantar planos de manutenção específicos, associados aos conceitos de Kaizen, Kanban, Seis Sigma, Lean Manufacturing e com base nos mais diversos tipos de requisitos e indicadores de manutenção é o que pode assegurar uma produção contínua, de qualidade e com total padronização, sem a obrigação de constantes intervenções.

Isso porque as ações preventivas de reparos, trocas de máquinas e substituição de peças garantem um processo de produção sempre contínuo, com o mínimo de interrupções e paralisações por conta de falhas e avarias que porventura aconteçam. Principalmente na manutenção preventiva industrial, a necessidade de desenvolver e implantar planos de manutenção específicos, associados aos conceitos de Kaizen, Kanban, Seis Sigma, Lean Manufacturing e com base nos mais diversos tipos de requisitos e indicadores de manutenção é o que pode assegurar uma produção contínua, de qualidade e com total padronização, sem a obrigação de constantes intervenções.

—————–

Manutenção preventiva elétrica

Muitas pessoas pensam erroneamente que a falta de peças móveis significa poucos problemas podem acontecer com os sistemas elétricos. Mas a taxa de falha de componentes elétricos é três vezes maior para os sistemas sem programas de manutenção preventiva elétrica.

As principais causas por quase metade de todas as perdas elétricas são falhas de distribuição elétrica, conexões frouxas e exposição à umidade. Ambos os problemas podem ser corrigidos com um abrangente programa de manutenção elétrica preventiva (MEP). Devem-se considerar os seguintes fatores ao planejar um programa de manutenção:

Pessoal qualificado

As pessoas que realizam o seu programa de manutenção preventiva elétrica devem ser devidamente treinadas para lidar com o equipamento específico que está sendo mantido ou testado. Eles devem ter uma compreensão completa das práticas de segurança elétrica e procedimentos.

Manutenção Programada

Os trabalhos de inspeção, testes e manutenção do equipamento devem ser feitos em uma base regular, pelo menos uma vez a cada três anos e com mais frequência com relação aos componentes críticos.

Relatório e ordem de manutenção

Para cada componente de circuito elétrico ou sistema elétrico a ser vistoriado e submetido à manutenção, é necessário que o eletricista, técnico de manutenção elétrica ou outro profissional emita uma ordem de trabalho e providencie o relatório após os serviços serem realizados. Estes documentos auxiliam a identificar as tarefas a serem desenvolvidas e quais sistemas já passaram por manutenção preventiva. Execução do trabalho

Execução do trabalho

Registros de sistema de manutenção claros, concisos e completos irão ajudar a garantir que todo o trabalho seja feito conforme o regulamento de segurança. Resultados dos testes de monitoramento ao longo do tempo também podem, muitas vezes, identificar uma falha em potencial que pode ser corrigida antes que ela aconteça.

A manutenção preventiva elétrica possui alto custo-benefício, uma vez que melhora a eficiência do equipamento e reduz as contas de serviços públicos. O sistema de distribuição de energia elétrica não deve ser negligenciado. Um programa de MEP deve ser considerado antes que uma falha em circuitos elétricos ocorra e cause acidentes, além de ser algo muito dispendioso.

——————

Manutenção preventiva de elevadores

Como fazer a manutenção de elevadores e escadas rolantes

Todos os tipos de elevadores exigem a substituição de alguns de seus componentes em um momento ou outro. Uso e desgaste em última instância tem seu preço, e, ao longo do tempo o zelador ou o proprietário vai precisar procurar peças de boas e de qualidade para o elevador. No entanto, a programação adequada de uma manutenção preventiva de elevadores e procedimentos de funcionamento regular de fato ajudam a prolongar a vida útil do elevador e sua durabilidade.

Quando um cliente compra um novo elevador, a maioria vem com um padrão de um ano de garantia de peças e perfeito funcionamento, incluindo instalação. Em alguns casos ele pode ser instalado pelo instalador autorizado do fabricante, que pode fornecer ao cliente anos adicionais de garantia de substituição. Garantia e um bom programa de manutenção preventiva do elevador é uma obrigação, de modo a garantir a segurança para os usuários. O sistema deve ser sempre mantido em perfeito funcionamento e livre de qualquer problema.

De um modo geral, a melhor maneira de alcançar uma vida longa para um elevador é colocar em prática um processo agendado de inspeções regulares. Essas inspeções, se executadas por um engenheiro especialista em elevadores, tem inúmeros benefícios, por exemplo, garantias de segurança, perfeito funcionamento, e não exigirá a manutenção de emergência, que acaba se tornando bem mais cara, além dos transtornos que causa, e assim por diante.

Técnicos de elevadores bem treinados sempre operaram o mecanismo conforme previsto em procedimento. Uma vez que há uma variedade de marcas de elevadores no mercado, componentes que atendam às suas exigências individuais variam muito. No entanto, um elevador sob um regime de manutenção preventiva é realmente a chave para a longa vida e trabalho adequado, sem sustos tanto em pessoas quanto no bolso do condomínio.

Plano de manutenção preventiva total de elevadores

Um plano de manutenção total inclui toda a parte hidráulica, casa de máquinas e outras partes do elevador. Normalmente cobre a manutenção regular mais reparos e até mesmo substituições. É possível citar um plano de serviço completo que abrange quase tudo, mas antes de fazer, é necessário inspecionar fisicamente o elevador, geralmente sem nenhum custo para o condomínio. A finalidade da inspeção é ser capaz de chegar ao melhor preço possível. Uma vez que avaliado o elevador, deve ser feita uma proposta com base no estado do elevador tais como idade, condições geral e histórico de serviços anteriores.

——————–

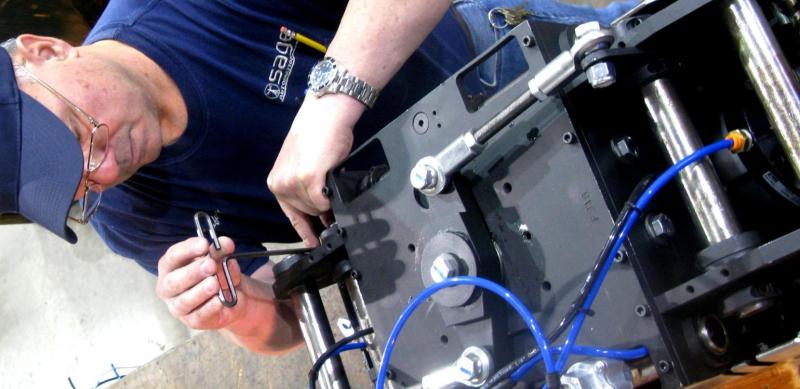

Manutenção preventiva industrial

Faça um check list de manutenção preventiva industrial

Máquinas industriais falham a menos que as pessoas planejem implementar um programa de manutenção preventiva industrial, tais como limpezas de regulares ou de segurança e inspeções regulamentares. Máquinas costumam dar alertas antecipados quando se aproxima uma falha.

As pessoas responsáveis pela manutenção preventiva industrial costumam usar lubrificação e análise de vibração, ultra-som e outros instrumentos de previsão para detectar padrões que aparecem antes das avarias.

Como esses especialistas aprendem a interpretar os dados, eles também aprendem a antecipar falhas e reparos, via uma manutenção preventiva. Este método de análise é fundamental para departamentos de manutenção de classe mundial.

Operação e manutenção tradicionalmente estão em confronto, pois os primeiros querem ampliar a produção, muitas vezes a qualquer custo sem concordar com paradas de equipamentos para manutenção.

Reparos são vistos como males necessários quando eles pedem para parar as máquinas sem aviso prévio. Em vez disso, um plano de manutenção preventiva eficaz dá uma estrutura para a manutenção corretiva e preditiva, definindo os principais inconvenientes em cenários operacionais diferentes. Em alguns casos, um funcionário da operação é designado como responsável, mas em outros casos, será conduzido pela manutenção.

Muitas vezes é necessário estocar peças e demais suprimentos para que estejam preparados para a manutenção preventiva industrial. Uma metodologia mais eficaz para os trabalhadores de manutenção é armazenar apenas as quantidades adequadas. Cada item deve ser marcado pelo número de identificação das partes, bem como os locais e os centros de custo que os utilizam.

——————-

Vantagens da manutenção preventiva

Quais as vantagens e desvantagens da manutenção preventiva

A manutenção preventiva é simplesmente uma manutenção programada de equipamentos ou instalações. As tarefas podem variar de acordo com o projeto, mas em geral inclui limpeza, fazer ajustes nas máquinas, substituição de componentes que são usados, lubrificarem as partes móveis e checagem de uso e desgaste. Um programa completo terá inspeções regulares, atividades de manutenção programada, de “testes não destrutivos”, e reparo ou substituição dos problemas encontrados.

O tempo certo para agendamento da manutenção preventiva

O agendamento para a manutenção de equipamentos pode ocorrer quando as máquinas estão no menor uso ou quando não estão em uso. Manutenção preventiva planejada tem vários benefícios. As máquinas são menos propensos a quebrar quando em uso. Se uma máquina parar de funcionar ao mesmo tempo em que está produzindo, a produção é interrompida até que seja reparada. Os funcionários não podem ser produtivos e, muitas vezes devem receber horas extras depois que o equipamento é reparado. A produção fica atrasada e isso pode causar problemas de serviços ao cliente se você tiver um pedido para um determinado número de produtos, e não puder entregar porque a máquina quebrou.

Custos da manutenção preventiva

Equipamentos ou instalações que têm regularmente manutenção programada podem economizar muito dinheiro. Por exemplo, se uma pessoa olhar para a estrutura de um edifício a cada três meses, ele pode identificar problemas antes que eles piorem e, posteriormente, se tornem mais caro o reparo. Se um pequeno vazamento é encontrado no telhado, pode ser corrigido. Se deixado sem manutenção, o vazamento pode destruir produtos, paredes interiores, pisos e criar até mesmo um perigo para a saúde. Nesse exemplo, se o vazamento não fosse detectado precocemente pela manutenção preventiva, a água poderia entrar no prédio e uma pessoa poderia escorregar e cair, causando um problema de segurança.

Qualidade pela manutenção preventiva

Planos de manutenção preventiva de máquinas podem incluir recalibração que melhora a qualidade e reduz a rejeição dos produtos

—————–

Manutenção preventiva de empilhadeiras

Como fazer a manutenção preventiva de empilhadeiras elétricas e a gás

Sem manutenção preventiva, uma empilhadeira pode realmente se tornar um perigo para o operador da empilhadeira, bem como aqueles nos arredores da operação desse equipamento. A manutenção preventiva da empilhadeira deve ser feita de acordo com cronograma definido.

Os fabricantes de empilhadeiras as projetaram para suportar o uso rigoroso, como a manipulação de materiais pesados. No entanto, peças extras de sua empilhadeira desgastam e precisam ser substituídas através de uma manutenção preventiva adequada. Os fabricantes de empilhadeiras têm uma análise detalhada de engenharia para saber quanto tempo e que partes devem sofrer manutenção. É por isso que eles têm projetado planos de manutenção preventiva para lidar com esses componentes que podem precisar de substituição ou reparo antes que falhem.

Manter registros de manutenção preventiva das empilhadeiras

É importante manter registros detalhados das manutenções preventivas realizadas em sua empilhadeira. Esta informação deve incluir, mas não limitado quando o serviço foi realizado, levante das horas de operação e custos para tal serviço ou reparo. Esta informação auxilia na determinação do custo total de propriedade e é útil na tomada de decisões sobre compras diretas ou locação de empilhadeiras. Reduzir as despesas e eliminação de interrupções dispendiosas

Reduzir as despesas e eliminação de interrupções dispendiosas

Muitas vezes as empresas que compram uma determinada marca de empilhadeira nova e optam por não adquirir um contrato de serviço de manutenção preventiva de empilhadeira. Isto é como jogar roleta russa com sua conta bancária. Não só vai suportar os custos de reparos, mas você poderá estar perdendo muitos milhares de reais em tempo de inatividade, enquanto que a empilhadeira não é operacional. Tempo é dinheiro, e para muitas empresas, uma empilhadeira não-operacional significa que os caminhões não estão sendo carregados e frete não está sendo enviado.

A manutenção preventiva de empilhadeiras adequada pode reduzir significativamente suas despesas de reparação antes de se tornarem um item de grande custo.

———————

Plano de manutenção preventiva

A criação de um plano de manutenção preventiva, geralmente não é difícil de fazer. Mas a criação de um programa de manutenção abrangente que é eficaz coloca alguns desafios interessantes. Seria difícil para apreciar as sutilezas do que faz um plano de manutenção eficaz, sem a compreensão de como o plano faz parte do ambiente de manutenção total.

É importante entender a diferença entre um plano de manutenção normal e um bom programa de manutenção eficaz.

Profissionais de manutenção em toda a indústria usam termos de manutenção que podem significar coisas diferentes. Então, para nivelar o campo, é necessário explicar o modo pelo qual alguns destes termos têm sido utilizados para assegurar um entendimento comum por todos. Deve-se enfatizar, no entanto, que esta é a interpretação preferida do autor desses termos, e não deve necessariamente ser tomado como verdade absoluta.

No jargão esportivo, a política de manutenção define as “regras do jogo”, enquanto que a estratégia de manutenção define o “plano de jogo” para esse jogo ou temporada.

- Política de manutenção – o mais alto-nível do documento, normalmente se aplica a todo o site

- Estratégia de manutenção – O nível seguinte para baixo, tipicamente revisto e atualizado a cada 1-2 anos

- Programa de manutenção – Aplica-se a um sistema de equipamento ou centro de trabalho, descreve o pacote total de todos os requisitos de manutenção para cuidar desse sistema

- Checklist de manutenção – Lista de tarefas de manutenção (preventiva ou preditiva) tipicamente derivados através de alguma forma de análise, gerados automaticamente como ordens de trabalho em uma frequência predeterminada.

- Plano de manutenção de curto prazo (por vezes chamado de “horário de trabalho”) – Seleção de listas de verificação e outras ordens de trabalho agrupadas para serem emitidos para uma equipe de oficina para conclusão durante um período de manutenção definidos, normalmente abrangendo uma semana ou um turno.

É uma boa prática para realizar alguma forma de análise para identificar as tarefas de manutenção adequada para cuidar de seu equipamento. A análise vai resultar em uma lista de tarefas que precisam ser classificadas e agrupadas em pedaços sensatos, que cada forma o conteúdo de um checklist. Às vezes pode ser necessário fazer alguma suavização e racionalização destes grupos de tarefas de modo iterativo.

O passo seguinte é a mais óbvia para agendar as ordens de trabalho geradas pelo sistema em um plano de trabalho para as equipes de oficina.

Menos comum, porém, é usar esses dados para criar um checklist plano de longo prazo dos trabalhos de manutenção previstos. Este plano serve para dois propósitos:

- Os resultados podem ser usados para determinar o futuro exigências de trabalho, e

- Eles alimentam o plano de produção.

O cronograma de trabalhos planejados é emitido para a oficina e o trabalho é concluído. Os comentários destas ordens de serviço, juntamente com os detalhes das eventuais falhas de equipamentos, são capturados no CMMS para finalidades de relato histórico.

A resposta lógica para esse feedback do chão de fábrica é que o conteúdo das listas de verificação deve ser refinada para melhorar a qualidade da manutenção preventiva, especialmente para prevenir a recorrência de falhas.

Um erro comum, no entanto, é ir direto a partir do feedback para ordens de serviço e imediatamente mudar as palavras sobre as listas de verificação. Quando isso acontece, a integridade do programa de manutenção preventiva é imediatamente comprometida porque as palavras revistas no checklist não têm base científica defensável. Isso deve ser evitado sempre que possível.

A abordagem muito melhor para evitar este jogo de adivinhação é rotear todas as alterações no checklist através da análise mesmo que foi usado originalmente para criar as listas de verificação inicial. Isto significa que a integridade do plano de manutenção é sustentada no longo prazo. Implícita nesta abordagem, porém, é a necessidade de ter um sistema robusto em que o conteúdo da análise pode ser capturado e atualizado facilmente.

Finalmente, toda a informação que é capturada no CMMS deve ser posto ao uso bom senão é uma perda de tempo. Este é o valor de relatórios gerenciais que podem ser criados a partir de informações de manutenção.

———————

Contrato de manutenção preventiva

Com poucas exceções, a maioria das fábricas analisa a questão da necessidade de um contrato de manutenção preventiva, ou terceirização de manutenção. Neste artigo, iremos destacar qual tipo de manutenção deve ou não ser contratado e as razões para a escolha de uma ou outra opção.

Variabilidade na carga de trabalho

Grandes variações na carga de trabalho levam a uma má utilização de recursos e excesso de pessoal. Isso muitas vezes gera discussões sobre o contrato de manutenção. No entanto, a contratação de recursos de manutenção não muda em nada. O contratante deve fornecer um sistema melhor para as pessoas que trabalham na empresa, caso contrário, não será mais eficaz do que o seu sistema existente.

Aumento da carga de trabalho temporário previsto

Durante paradas programadas e interrupções maiores, é natural que a empresa faça um contrato de manutenção preventiva com uma empresa terceirizada. Isto pode ser muito rentável, não só pelos recursos para a execução do trabalho, mas também pela possibilidade de planejar e agendar grandes paradas de manutenção. No entanto, paralisações periódicas de uma máquina de papel, por exemplo, a cada cinco a sete semanas pode, muito provavelmente, ser mais bem geridos pelos próprios gestores da indústria.

Filosofia de negócio: Fornecedores de contratos de manutenção, muitas vezes, argumentam, como um ponto de negociação, que a manutenção não é um negócio. Bem, se você é um fábrica de celulose e papel, ou qualquer outra fábrica, gostaria de desafiar essa afirmação.

Ao observar os contratos de manutenção isoladamente, é preciso ficar atento às “tarefas de equipamentos de confiabilidade” como um core business. A confiabilidade do equipamento é o resultado de trabalhos de manutenção, e inclui como elementos essenciais a manutenção de prevenção, a lubrificação, a filtração, o alinhamento, a limpeza e as práticas operacionais. Também inclui as atividades de manutenção preventiva, tais como análise de vibração, inspeções básicas, e assim por diante. Acredita-se que todas as atividades que levem à confiabilidade do equipamento devem ser realizadas com recursos internos.

Falta de equipes especializadas – Se sua organização não possui equipes especializadas em manutenção preventiva, é necessária a contratação desse serviço com recursos externos.

Competição saudável – Quase sem exceção, departamentos de manutenção nunca tiveram uma verdadeira concorrência. Eles têm monopólio sobre a maior parte do trabalho na planta industrial ou na usina. Um empreiteiro deve ser visto como um concorrente à sua própria organização. Enquanto sua empresa for competitiva, a terceirização de manutenção não será uma alternativa válida.

———————-

Manutenção preventiva veicular

Manutenção preventiva veicular feita em uma base regular irá assegurar o bom funcionamento do automóvel e certamente irá evitar que sérios problemas mecânicos se desenvolvam no futuro. A filosofia de manutenção preventiva pode muito facilmente se aplicar a um veículo a motor. A checagem e a manutenção regulares das áreas mais importantes que estão envolvidas na operação de um carro ou caminhão provavelmente irão evitar a ocorrência de problemas mecânicos mais dispendiosos posteriormente. Os itens que devem ser verificados em uma base regular estão listados abaixo:

Óleo:

A troca de óleo é essencial de seis em seis meses, ou a cada cinco mil quilômetros rodados. Isto assegura o bom funcionamento do motor.

Fluidos:

Verificar todos os fluidos regularmente. É necessário verificar o óleo, o anticongelante, o fluido de direção e o fluido de freio regularmente. Também é uma boa idéia checar o fluido do limpador. É de extrema importância que o carro fique sem óleo ou fluídos, pois isto pode destruir o motor. O fluido anticongelante deve ser alterado uma vez a cada dois anos.

Fluido de transmissão:

Este é um fluido importante para o funcionamento do carro e deixar de substituí-lo quando necessário pode resultar em alguns mais reparos caros futuramente. A quantidade deste líquido também é medida por um indicador. O motor deve estar em execução ao fazer este procedimento. Se o nível de líquido cai abaixo do limite “aceitável”, deve-se colocar mais fluido de transmissão no motor do veículo.

Refrigeração:

Este suprimento deve ser verificado regularmente, e se o nível no reservatório que contém esse líquido estiver baixo, em seguida, a adição de maior quantidade de refrigerante é algo indicado. Um suprimento anticongelante deve ser usado durante o tempo extremamente frio, já que o uso de água pura pode dar resultados ineficazes.

Rodas:

Verifique a pressão dos pneus, pelo menos uma vez por semana. Compre um calibrador de pneus simples, então é só colocá-lo na haste da válvula para obter uma leitura. A quantidade de pressão nos pneus deve estar calibrada, sendo que a baixa pressão é perigosa porque pode causar perda de controle e explosões. É preciso também verificar se os pneus apresentam desgaste desigual.

É também importante trocar as pastilhas de freio regularmente.

Filtro de ar e bateria:

Outros dois fatores importantes a verificar são o filtro de ar e a bateria. A bateria durará geralmente cerca de cinco anos ou mais. É ideal checar a bateria para ver se há alguma corrosão em torno dos cabos da bateria ou da própria bateria.

O filtro de ar é o que mantém o ar que corre através do motor totalmente limpo. O filtro pode ficar muito sujo, e substituí-lo vai fazer com que o carro funcione melhor. Muitas vezes, o filtro de ar está em uma caixa de plástico perto da frente ou no meio do motor com um ou dois fixadores para mantê-lo fechado.

——————

Manutenção preventiva sistemática

Pode-se atingir o nível de falha zero em equipamentos e máquinas, mas não podemos fazê-lo sem estratégias bem pensadas de manutenção preventiva sistemática. Quando uma máquina inicia um turno de produção, ela deve funcionar sem interrupção, não quebrar e não ocasionar uma parada não programada.

Gestores de equipamentos bem sucedidos sabem que a sua organização deve reduzir avarias nas máquinas e melhorar a confiabilidade. Programas de manutenção devem ser completos, envolvendo reparos e reformas realizados conforme os padrões de qualidade rigorosos, e as decisões de substituição necessitam de serem programadas para garantir que a frota seja tão confiável quanto possível. Bons gerentes enfatizam a prevenção sistemática em vez de “remediar”, e entendem que as ações de manutenção preventivas sistemáticas tomadas antes da falha apresentam uma relação de custo-benefício mais eficaz, é menos prejudicial ao andamento da produção e mais fácil de gerenciar do que as ações de reparo tomadas depois que a máquina quebrou, permitindo definir melhor o tempo e o local para o reparo urgente.

Por outro lado, muitos acreditam que a substituição de componentes e a adoção de medidas antes da falha é uma coisa conservadora e dispendiosa de fazer. Se um componente é programado para funcionar 5.000 horas, por que substituí-lo com 4.500 horas de uso? Reparos são fáceis, se a máquina está quebrada, isso precisa ser corrigido no mesmo momento. Tudo o que é necessário fazer é gastar a quantidade necessária de horas de forma tão eficaz quanto possível sob condições de crise.

A pior coisa sobre a reparação é o dano colateral causado pela avaria.

Um rolamento de “X” reais pode arruinar um componente de transmissão de “2X” reais, uma mangueira de 100 reais pode causar uma perda de R$ 2.000 em produção. Custos colaterais são extremamente difíceis de medir. Eles não aparecem nos relatórios de custos e muitas vezes é objeto de debate. Independentemente disso, não há dúvida de que eles existem e que têm um enorme impacto sobre o custo final e a produtividade.

A manutenção preventiva é definida como aquelas ações que são tomadas antes da falha, a fim de prevenir falhas ou prolongar a vida útil do equipamento ou componente. A manutenção preventiva, em primeiro lugar, exige disciplina. A rotina das ações sistemáticas é definida em listas de verificação de manutenção; o tempo é definido pelo ciclo de manutenção, e o trabalho é realizado de acordo com um cronograma pré-determinado. Gastos podem ser vistos como um investimento e não como um custo. Sem a manutenção preventiva eficaz, uma empresa realmente não pode esperar por sucesso. Na medida de reparo antes da falha, as ações são executadas para substituir os componentes antes de perderem sua confiabilidade.

A necessidade de gerenciar os custos dos equipamentos, sem sacrificar a confiabilidade, faz com que os gestores de equipamentos se esforcem para implementar um programa de manutenção mecânica, que se concentra no reparo antes da falha e faz a ponte entre a manutenção preventiva e a manutenção corretiva ou reparação. É preciso ter coragem e um firme compromisso com a excelência na gestão de máquinas e equipamentos.

——————

Software de manutenção preventiva

Software de manutenção preventiva trabalha em diversas maneiras, dependendo do que está sendo mantido, mas a maioria dos tipos de software de manutenção preventiva opera nos mesmos princípios. A principal diferença entre os modelos de software de manutenção preventiva para diferentes indústrias é o bem ou o equipamento que está sendo submetido à manutenção. O conceito básico por trás da manutenção preventiva para um automóvel e uma máquina industrial é geralmente o mesmo.

A faixa de preço para o software de manutenção preventiva varia de acordo com seu uso. Os programas podem custar cerca de R$ 400,00 para alguns ativos de software pessoal até R$ 100.000,00 ou mais para softwares utilizados em instituições e empresas de grande porte, bem como em indústrias. Embora grande parte da programação de manutenção preventiva seja automática e computadorizada, ainda é importante que as pessoas estejam interadas sobre os aspectos físicos da manutenção, como substituição de peças antigas, sempre seguindo as recomendações do software.

A manutenção preventiva (MP) é definida como o trabalho planejado feito em um sistema para identificar e corrigir quaisquer avarias que ocorram antes que se tornem grandes problemas. O conceito de manutenção preventiva se aplica a muitos setores diferentes. A manutenção preventiva é feita muitas vezes em prédios, vários tipos de máquinas, computadores e demais bens. Um exemplo comum de manutenção preventiva é um carro que precisa ter seu óleo trocado. Normalmente, isso é feito quando o carro está em boas condições de funcionamento para evitar quaisquer problemas futuros decorrentes do uso de óleo já velho e contaminado.

No passado, a manutenção preventiva era realizada exclusivamente por equipes especializadas e com uso de instrumentos específicos, mas a tecnologia recente propiciou que os computadores pudessem gerenciar grande parte do processo. Programas de computador podem agendar a manutenção e enviar alertas para os funcionários, avisando sobre quando o trabalho é necessário. Outro nome para software de manutenção preventiva é de software de gestão de manutenção (CMMS). Estes são programas de software que permitem aos usuários identificar e corrigir problemas potenciais. Algumas aplicações comuns para a manutenção preventiva envolvem equipamentos médicos, equipamentos de informática, máquinas industriais, instalações correcionais e bens pessoais.

- Talvez você queira ler matérias:

- Por data de publicação

- Por ordem alfabética