Fundição centrífuga ocorre quando o metal fundido é vertido num molde rotativo. Devido à natureza do molde rotativo, este método de fundição só produz formas cilíndricas. Os tamanhos do objeto variam, mas geralmente chegam até um diâmetro máximo de 3 metros e um comprimento de 15 metros. A fundição semi-centrífuga tem o mesmo princípio, mas usa velocidades mais baixas.

A força centrífuga é gerada pela força rotacional. Como a força é criada pelo próprio recipiente, é conhecida como força fictícia ou força de inércia. A força gerada pelas rotações empurra os objetos mais densos para o exterior do cilindro rotativo. Na ciência, as centrífugas são usadas para separar líquidos densos e mais leves. Após a força centrífuga ser aplicada, o material será mais denso na parte inferior do tubo de ensaio.

A conversão é um método de fabricação utilizada principalmente com metal, betão, gesso e resina. Estúdios de efeitos de cinema, muitas vezes, usam este método com borracha para criar próteses. Um molde é utilizado com a finalidade de criar uma forma exata. O material é então fundido em forma líquida e vertido para o molde. Uma vez que tenha arrefecido, o molde é quebrado ou aberto e o produto é revelado. A fundição centrífuga em pequena escala é conhecida como ourivesaria. Isso muitas vezes envolve a criação de enfeites pequenos para joias. Produtores de peças em prata aproveitam o método de moldagem de cera perdida. Pequenas quantidades de metal fundido são despejados do cadinho num molde pequeno conjunto sobre um braço rotativo. O braço é parte de um eixo vertical.

A fundição centrífuga em pequena escala é conhecida como ourivesaria. Isso muitas vezes envolve a criação de enfeites pequenos para joias. Produtores de peças em prata aproveitam o método de moldagem de cera perdida. Pequenas quantidades de metal fundido são despejados do cadinho num molde pequeno conjunto sobre um braço rotativo. O braço é parte de um eixo vertical.

Em larga escala, o processo de fundição centrífuga é chamado de fundição industrial. Tais métodos de fundição são empregados com o objetivo de criar cilindros de parede fina. Exemplos de produtos fabricados a uma escala industrial incluem tubos, caldeiras, vasos de pressão e rodas de volantes.

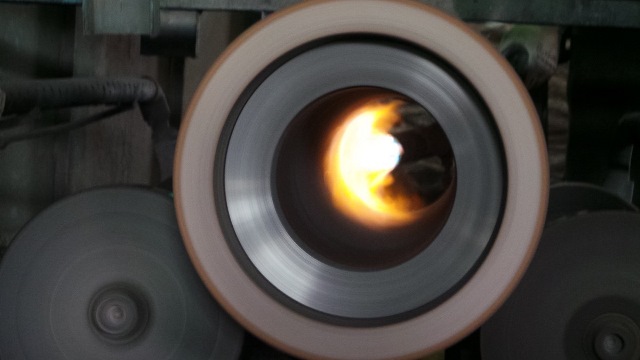

O metal fundido é vertido para um molde permanente rotativo. O molde roda entre 300 e 3000 rotações por minuto (rpm). A força centrífuga lança o metal na parede externa do molde, enquanto que todas as impurezas acabam no interior do produto acabado. Os processos de acabamento e usinagem, em seguida, removem as impurezas, proporcionando um produto de maior qualidade do que outros métodos de fundição.

A vantagem da fundição centrífuga de escala industrial é que não há necessidade de um núcleo de molde. A força rotacional mantém o metal do lado de fora, até que tenha se arrefecido no lugar. Bem como a remoção de impurezas, produz uma espessura uniforme.

Ligas, tais como cobre e alumínio, mais metais como ferro, podem ser utilizadas na fundição de centrífuga. Moldes permanentes podem ser utilizados para misturar metais. Primeiro, o ferreiro derrama em um metal ou liga, então ele adiciona o restante das substâncias. Isso pode ser feito para fabricar duas camadas ou misturar dois metais juntos.

- Talvez você queira ler matérias:

- Por data de publicação

- Por ordem alfabética