O lingotamento contínuo do aço é um processo de fabricação que é utilizado para criar seções de aço, que podem então ser transportadas para a utilização no beneficiamento para uma vasta gama de produtos à base de aço. O lingotamento foi inicialmente desenvolvido durante meados do século 20 e serve como um meio de preparação mais eficiente de aço fundido em um material solidificado que podem ser transportados e armazenados com maior facilidade. Juntamente com este auxilio, tornando mais fácil o armazenamento do produto, o processo de lingotamento contínuo também pode ajudar a melhorar a qualidade das lâminas ou placas que são criadas, bem como aumentar a taxa de produção em comparação com os métodos mais antigos.

O processo geral utilizado no lingotamento contínua do aço normalmente encontrado em aciarias que estão localizadas em qualquer siderúrgica é encontrado após a transformação do ferro gusa em aço, onde há aplicações de oxigênio, manganês, cal e outros componentes de acordo com a especificação do aço que se deseja obter. A partir daí, o produto fundido é transportado em grandes panelas (recipientes de grande porte que são transportados por pontes rolantes ou carros de transferência) e despejados em uma máquina de lingotar, cujo molde é único e normalmente no formato de uma placa, após o encaixe desta panela na máquina, uma válvula gaveta localizada na parte inferior da panela, deve ser aberta para que o dispositivo seja acoplado a máquina com o intuito de não ocorrer vazamentos e o aço possa escorrer em direção a um funil, onde o mesmo é lentamente girado para uma posição de modo a que o aço fundido seja vazado em uma panela intermediária. O produto então flui para um molde de cobre que é mantida a uma temperatura constante com o auxílio de exposição contínua de água.

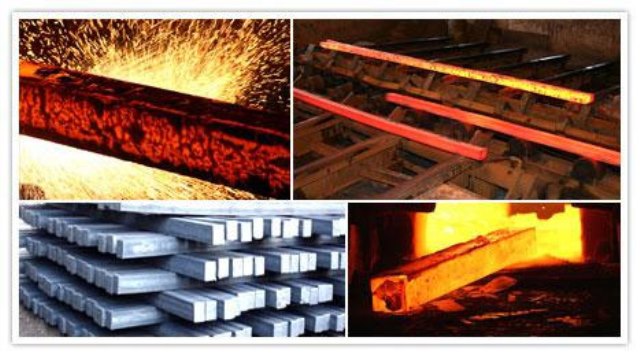

Lingotamento de aço

Enquanto o aço permanece no molde de cobre, o processo de lingotamento contínuo força o aço a se mover através do recuo do molde, para que o aço tome a forma desejada durante o percurso. À medida que a água circundante do molde ajuda a arrefecer gradualmente o aço fundido, o produto começa a se solidificar, para que haja uma padronização nas placas produzidas, em um comprimento de placa previamente definido há um corte na placa, e aplaca cortada toma outro caminho, enquanto o processo continua com a formação de outras placas. A placa desviada, em certo ponto, recebe fases adicionais de operação, continuando a permitir que o aço seja resfriado sob condições controladas. Quando o nível desejado de solidificação é alcançado, o produto pode ser trabalhado utilizando vários tipos diferentes de dispositivos. Isto pode envolver a execução do aço por meio do que é conhecido como um guia de fio, a fim de endireitar o aço em uma longa cadeia. Em outras vezes, o vazamento contínuo do aço irá envolver a têmpera com o auxílio de tochas, a fim de permitir uma maior formação e refinamento dos lingotes. Em alguns casos, o aço fundido é submetido a um processo conhecido como laminação de tiras a quente, o que faz com que seja possível alimentar o aço por meio de uma série de rolos para produzir outros materiais de aço mais básico para utilização na criação de uma variedade de mercadorias.

São vários os benefícios obtidos com o lingotamento contínuo do aço. O processo torna possível extrair impurezas com maior precisão, o que, por sua vez, ajuda a produzir um produto de qualidade superior aos demais. As estratégias hoje, também resultam na capacidade de produzir mais produtos em menos tempo, permitindo que os fabricantes possam fazer melhor o uso dos recursos e aumentar a disponibilidade do aço fundido. O resultado final é uma vasta gama de produtos de aço que são baseados em maior durabilidade resistindo a uma grande quantidade de pressão e compressão durante a utilização antes que haja a necessidade de serem substituídos.

Vale saber também que, a qualidade obtida nos aços produzidos através desse estilo de processamento começa pela abertura da panela para o escoamento do aço até o distribuidor. Aqui, nesta etapa em questão, o desempenho da areia de vedação das próprias panelas é fundamental, proporcionando o escoamento instantâneo do aço para o distribuidor, sem a necessidade de uso de oxigênio. Por fim, os operadores deverão ter cuidado e sempre precisam usar os equipamentos de segurança.

- Talvez você queira ler matérias:

- Por data de publicação

- Por ordem alfabética