Há uma grande variedade de revestimentos cerâmicos que pode ser aplicada a componentes de metal, a fim de melhorar suas propriedades funcionais. A maioria dos revestimentos cerâmicos não é eletricamente condutora (tornando-se excelentes isoladores), tem um nível significativamente mais elevado de resistência à abrasão do que a maioria dos metais e é capaz de manter sua integridade sob temperaturas elevadas severamente, por vezes, de até 2.500 graus Celsius. A cerâmica resistente ao desgaste, tais como nitreto de titânio e carboneto de cromo, pode ser aplicada para trabalhar aços e ferramentas de aços ao ar livre, com endurecimento via deposição de vapor químico (CVD), que é um dos métodos de aplicação mais comuns atualmente em uso.

Antes de aplicar um revestimento, é importante garantir a compatibilidade entre o material cerâmico e a superfície do metal. Grande parte desta compatibilidade depende das propriedades de expansão térmica, pois taxas de expansão diferentes em demasia podem causar uma rachadura no revestimento quando ele está sendo resfriado após a aplicação. Além disso, uma camada de difusão geralmente se forma na superfície do metal, e isso pode levar a um revestimento que é demasiado macio ou frágil para as especificações do projeto. Propriedades térmicas complementares ajudarão a prevenir a verificação de calor e melhorar a resistência ao desgaste e à fratura. Aplicações de fabricação

Aplicações de fabricação

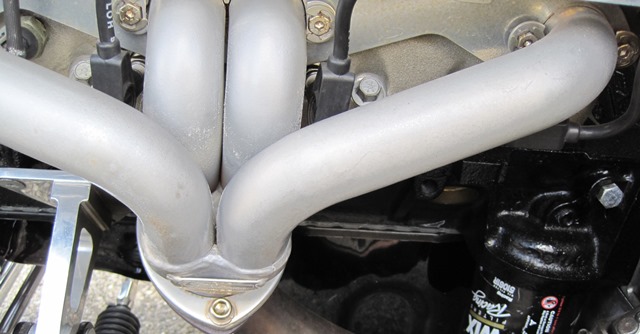

Revestimentos cerâmicos são frequentemente usados como materiais de barreira para aumentar a interação entre as peças de metal em movimento, como na indústria automotiva. No entanto, eles também estão sendo cada vez mais empregados para aumentar a certos processos de fabricação, e exibem potencial para melhorar a eficiência de alguns métodos de fabricação. Revestimentos cerâmicos são resistentes e têm um alto nível de lubrificação, mas devido a preocupações de oxidação, que são normalmente utilizados em temperaturas inferiores a 648 graus Celsius. No entanto, isso permite que seja aplicado a quente na matriz de forjamento, que operam em temperaturas mais baixas. Revestimento cerâmico aumenta a vida útil operacional para estas matrizes, permitindo-lhes produzir um maior número de peças antes do desgaste. Materiais cerâmicos, como o zirconato de magnésio e zircônia, exibem um alto nível de dureza, resistência térmica, e pontos de fusão elevados, e estão sendo usados como revestimentos de barreira de calor para peças industriais.

Processos do revestimento cerâmico

Aplicação de um revestimento cerâmico a um substrato é um multi-estágio do processo. As fases preparatórias de limpeza, rugosidade e preparação influenciam o sucesso do projeto. A eficácia real do revestimento depende em grande parte da mecânica, ligações químicas e físicas que determinam a aderência de revestimento e resistência final da camada de cerâmica. Além da deposição de vapor químico, os mais comuns métodos de revestimento cerâmico incluem:

• A pulverização de plasma: na pulverização de plasma, o pó cerâmico é passada através de um gás ionizado a temperaturas extremamente altas, por vezes aproximando 16.500 graus Celsius. O gás pressurizado apressa a velocidade de fundição partículas de cerâmica para o substrato onde eles se unem em sua superfície. O resultado é um revestimento fortemente aderente e de alta densidade, mas o processo pode ser muito caro.

• Arma de detonação: o processo de arma de detonação é mais eficaz para determinados materiais cerâmicos, como um carboneto de tungstênio, que são necessários para a produção de revestimentos de alta densidade sobre uma superfície metálica. Ele cria uma explosão de gás oxigênio e acetileno em torno de 3.315 graus Celsius, derretendo a cerâmica e disparando em alta velocidade em direção ao substrato alvo.

• Pó de acetileno de oxigênio: este método envolve o aquecimento do pó cerâmico com uma chama de 2.760 graus Celsius, e de gás comprimido para pulverizar o revestimento sobre o substrato. Ele cria camadas de revestimentos porosos com força de adesão relativamente baixa.

• Haste de acetileno de oxigênio: neste método, uma haste de cerâmica fundida é passada sob uma tocha de oxiacetileno queima a 260 graus Celsius. O gás pressurizado é então usado para pulverizar o material cerâmico derretido sobre uma superfície, produzindo um revestimento com um alto nível de união coesa.

Além desses métodos de processamento padrão, a pesquisa continuada em tecnologia de revestimento cerâmico introduziu novas técnicas que podem ter uma grande influência sobre o trabalho de cerâmica futuro. Por exemplo, um procedimento para trabalho em uma matriz de metal revestido com materiais refratários, tais como molibdênio e tungstênio, emprega uma pistola de plasma e de baixo cisalhamento de compactação para conseguir um revestimento altamente eficaz e resistente ao desgaste.

- Talvez você queira ler matérias:

- Por data de publicação

- Por ordem alfabética